三层包装培养基在制药行业生产环境监测中应用

发布时间:2018-07-30 浏览次数:5054 分享:

目前,国内正规的制药行业均依据《药品生产质量管理规范》(GMP)进行工厂管理,生产环境的要求及其严格。为了保证药品质量安全,GMP中对不同类型药品的生产环境洁净度都进行了限定,因此,生产环境监测就成为了把关药品生产安全的重要一环。

最新版《药品生产质量管理规范》附录1:无菌药品中,第十一条指出:“应当对微生物进行动态监测,评估无菌生产的微生物状况。监测方法有沉降菌法、定量空气浮游菌采样法和表面取样法(如棉签擦拭法和接触碟法)等。”

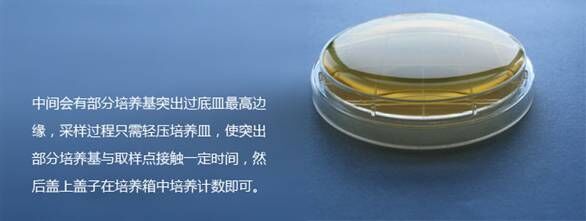

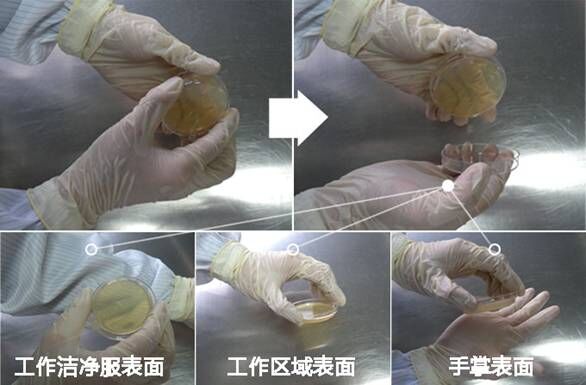

沉降皿法是最常用的“空气微生物取样”方法,目前国标及药典中均采用该法对空气中的微生物进行检测;而在表面检测方面,接触碟法操作简单、中间过程少,能够减少取样的时间(特别是在大批量的表面微生物检测时)、提高工作效率;同时也有人研究指出该法在回收率(检测到的微生物数量/实际的微生物数量)和稳定性上要优于棉签擦拭法,这使得越来越多的工厂在合适的情况下使用接触碟代替传统常用的擦拭法对环境表面进行检测。

环凯通过调查制药企业在环境监测遇到的一些主要问题,对传统的接触皿和沉降皿进行创新和改进,开发出了更适合GMP环境监测使用的三层包装沉降皿及接触皿。环凯研发生产的三层包装成品培养基具有以下特点:

特点一:冷凝水少。目前市售的许多品牌成品培养基在运输及保存过程中会产生大量的冷凝水,冷凝水不仅会影响沉降皿的结果观察,同时也会导致接触皿采样时的残留,是药厂环境监测遇到的难题。环凯通过优化生产工艺,改进的培养基配方及精选原材料等一系列的改进措施,很好的控制了冷凝水的形成。

特点二:双防包装设计(防双氧水、防撞击破损)。防双氧水:在GMP要求中,物品从低级别转运至高级别的洁净区时,大部分工厂都会采用H₂O₂蒸汽的方式对隔离器中的物品进行灭菌处理,目前市场上多数品牌的该类产品采取真空包装,最内层是纸塑袋,这种袋子既透气也透水,放入隔离器中灭菌时会导致双氧水渗透,造成结果假阴性的问题,而环凯的三层包装成品培养基最内层包装是密实复合袋,最大程度的减少双氧水渗透的可能,方便客户直接转运至隔离器,保证环境监测结果的可靠性。 环凯运用了非真空包装设计,还能使产品有较好的缓冲性能,减少培养皿运输过程造成的破损;

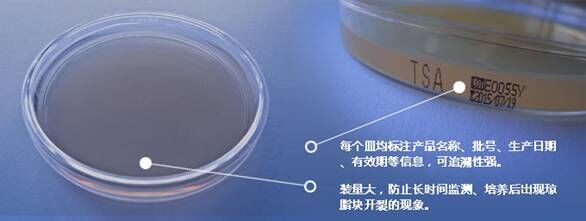

特点三:培养基装量大。沉降皿监测过程长时间暴露及培养时间较长,培养基装量应较普通培养皿大,否则很容易造成平板水分过度丧失,导致干裂及微生物生长率下降。环凯三层包装沉降皿(90mm)培养基采用30ml装量,解决了药厂在沉降菌监测时长时间暴露导致的琼脂缺水干裂的问题。

特点四:可追溯性强。环凯三层包装沉降皿和接触皿每个皿均标注产品名称、批号、生产日期、有效期等信息,生产过程实行全程监控,确保从原材料到最终产品每一步的可追溯性,为企业的生产安全的可控性提供了有效的保证。

特点五:批间差小。环凯引进国外先进生产线,单批次生产量大,减少检验次数,减少批间差。同时,选用进口优质培养基原材料,培养基质量稳定性好,批间差异小。

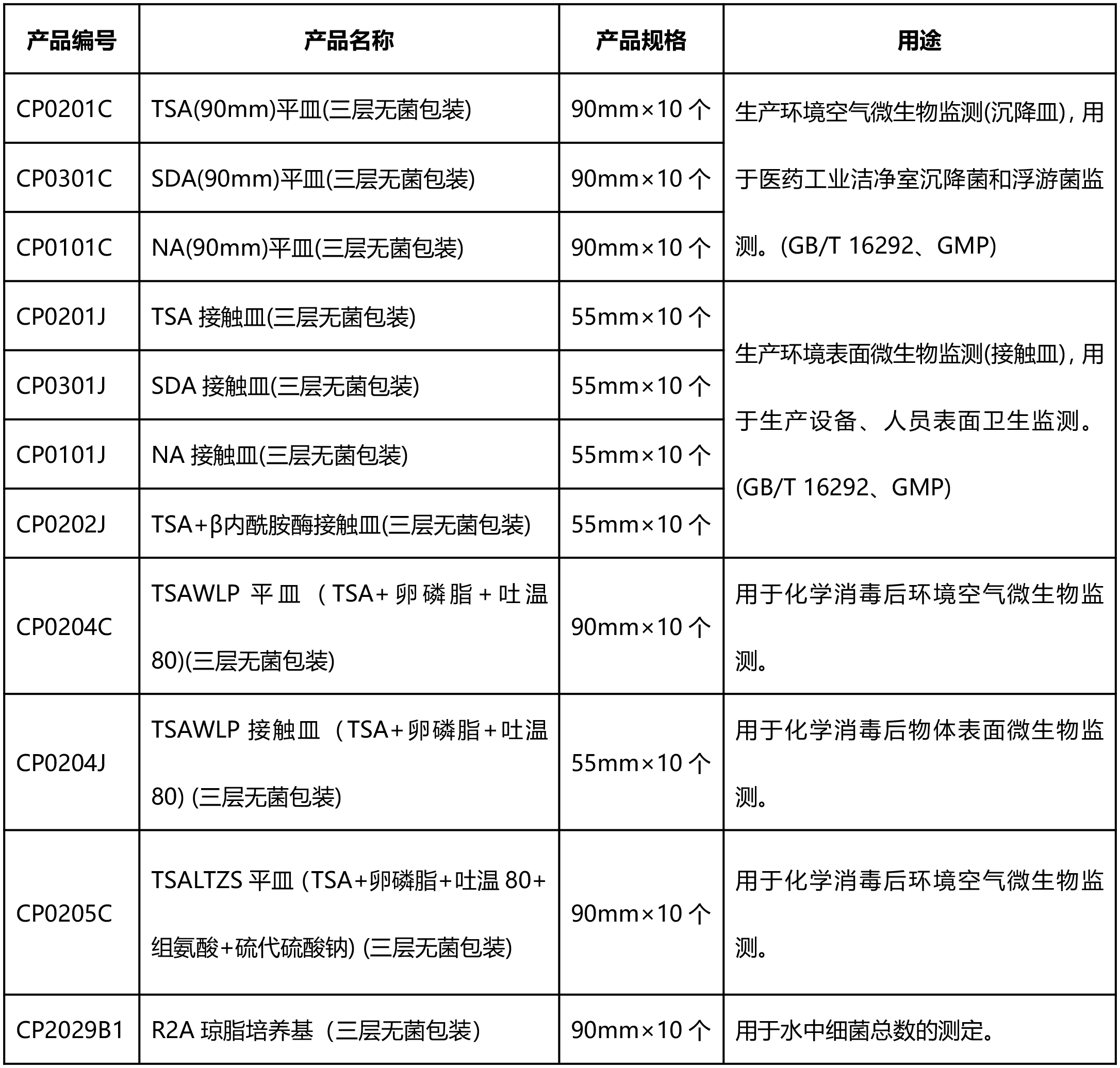

多种生产环境监测三层无菌包装成品培养基方案,灵活满足制药行业生产环境监测需求